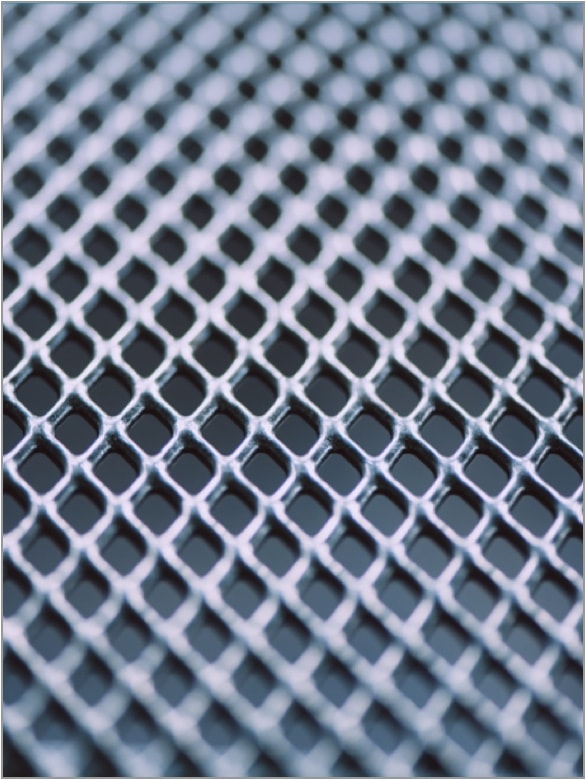

Los aceros inoxidables conforman una familia de materiales con características y propiedades consideradas peculiares. Esto es ya que la superficie de los aceros inoxidables está protegida por una capa de óxido de cromo.

Esta se produce gracias a la reacción del cromo con el oxígeno del aire, lo que genera que en los aceros inoxidables no se tenga que agregar protección para la corrosión; en nuestros anteriores artículos puedes obtener más información sobre los tipos de aceros y sus propiedades.

Los aceros inoxidables son utilizados en un sinfín de maquinaria, procesos, productos y construcción, debido a que se adaptan perfectamente a aplicaciones en la industria.

Para cada propósito del acero, este se modifica de acuerdo a lo requerido, en este artículo hablaremos sobre los acabados de laminación en el acero inoxidable y sus diferencias.

¿Qué son los acabados por laminación?

Los acabados de laminación, realizados por procesos de laminación en caliente y frío, son los que se suministran básicamente en todos los productos planos de acero inoxidable. Los acabados de laminación cumplen con requisitos para aplicación en la industria.

La industria más popular para la cual se tienen requisitos especiales, es la de construcción, pero también son la base para los procesos empleados en modificar la superficie según las necesidades de acuerdo a la construcción y arquitectura.

Para maximizar la resistencia a la corrosión del material suministrado, los acabados superficiales de laminación se decapan para eliminar la cascarilla formada durante los procesos de laminado en caliente y su posterior recocido.

Existen cuatro acabados por laminación importantes en la industria del acero inoxidable.

Laminado caliente

Clasificación 1D. Este laminado en caliente, es tratado térmicamente decapado: esto significa que es laminado en caliente y recocido. Una vez eliminada la cascarilla de laminación, esta superficie se clasifica como acabado 1D.

Esta superficie, propia de las chapas y planchas más gruesas, tiene poca reflectividad y es mayormente utilizada donde la apariencia óptica es menos relevante; pueden ser en sistemas de soporte, en lugares no visibles y en aplicaciones estructurales.

Laminado en frío

Clasificación 2D. Es un tipo de laminado en frío tratado térmicamente decapado: esto significa que esta superficie es menos rugosa que la 1D, se logra mezclando con el material laminado frío, recocido y decapado.

La apariencia mate de la superficie es poco reflectante, lo que la hace adecuada para aplicaciones industriales y de ingeniería, aunque en arquitectura y construcción es menos usada, también puede ser una opción.

Clasificación 2B. Otro tipo de aminado en frío, tratado térmicamente decapado y procesado en Skin pass: Producida mediante el mismo proceso que la superficie 2D, con un ligero laminado final utilizando rodillos muy pulidos que proporciona una superficie lisa, reflectante y grisácea.

Es el acabado superficial más empleado en la actualidad y sirve de base para la mayoría de acabados brillantes y pulidos.

Clasificación 2R. El último tipo de laminado en frío, recocido y brillante: se trata de un acabado muy brillante, que refleja las imágenes con claridad, se obtiene mediante un tratamiento térmico en unas condiciones atmosféricas sin oxígeno.

Después de un laminado frío usando rodillos muy pulidos. Este acabado es muy liso y es menos susceptible a alojar contaminantes del aire, lo que hace que su limpieza sea muchísimo más fácil.

La diferencia entre el laminado frío y caliente

El laminado en caliente es el ideal para productos robustos, ya sea como raíles de tren, elementos para la construcción de edificaciones, calentadores de agua, bastidores y partes de vehículos pesados, anclajes, etc.

En el caso del laminado frío se suele utilizar para elementos con detalles y acabados más exigentes. También para aquellos que luego serán doblados, estampados o engarzados. Por lo que, se usa para láminas y varillas, herramientas y cerrajería, piezas para automóviles, recipientes a presión, muebles metálicos y para usos sanitarios, engranajes y pernos de maquinaria, electrodomésticos, etc.

En Ulbrinox consideramos que lograr el acabado deseado no es complicado. Es simplemente una cuestión de entender el resultado deseado y seguir la metodología y procedimientos establecidos.

El manejo adecuado de las herramientas y los consumibles es imprescindible para garantizar que el acabado coincida o se cree de manera adecuada y eficiente, logrando fabricar una pieza con el acabado exacto.

Para obtener más información sobre cómo los acabados superficiales mencionados arriba pueden lograrse de manera eficiente y exitosa, o para discutir cualquier problema técnico que pueda tener tratando de obtener los acabados antes mencionados contáctenos, en Ulbrinox contamos con especialistas a su servicio.